Nota da tradução:

O artigo abaixo é bastante abrangente, princialmente para quem está pensando em adquirir um sistema de medição. Seja por contato ou sem contato, o autor indica características importantes para a escolha do sistema mais adequado para determinado processo de fabricação e/ou medição. Boa leitura!

_________________________________________________________

Qual sistema de inspeção, contato ou não-contato, atende melhor às suas necessidades? Esta questão nunca foi tão oportuna quanto hoje, devido à tendência crescente de miniaturização, especialmente nas indústrias de computadores, dispositivos médicos e eletrônica. O ressurgimento de práticas de montagem seletiva e montagem de correspondência, que dependem de dados de medição mais precisos, também torna a questão especialmente oportuna. Por sua natureza, as partes menores são frequentemente mais propensas a danos, deformação e / ou contaminação, mesmo em contato leve com uma sonda. Outro fator é que as taxas de amostragem atuais geralmente são mais altas do que antes, criando a necessidade de maior velocidade de inspeção. Inspeção sem contato – óptica, vídeo e laser – resolve todos esses problemas. O impacto geral dessas tendências é que os atuais sistemas sem contato estão lidando com cerca de 40% da carga de trabalho de inspeção, e esse número está aumentando.

Os fatores que pesam na escolha do sistema de inspeção correto para sua operação particular incluem rendimento de medição, repetibilidade, precisão, custo, controle de processo e rastreabilidade, simplificação operacional, qualidade da peça e facilidade de documentação. Os fatores aumentam proporcionalmente ao volume de montagem e grau de valor agregado ao produto durante todo o processo.

A maioria dos departamentos de garantia de qualidade de manufatura exige que a incerteza de medição seja quantificada separadamente do processo de manufatura, bem como do próprio processo de medição. Para reduzir essa incerteza, você precisa de instrumentos com velocidade, precisão e excelente software estatístico para facilitar estudos de reprodutibilidade e confiabilidade de medição precisos (Gage R & R).

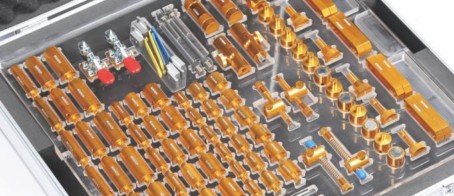

Os métodos de inspeção de peças mais comuns atualmente incluem instrumentos de contato e sem contato, como máquinas de medição de coordenadas, microscópios e sistemas de visão de máquina. Ao nos referirmos à inspeção sem contato, incluímos microscópios, projetores de perfil, máquinas de medição de visão e micrômetros a laser. Todos esses instrumentos medem uma dimensão sem entrar em contato com a peça de trabalho. Vamos examinar cada uma dessas alternativas separadamente.

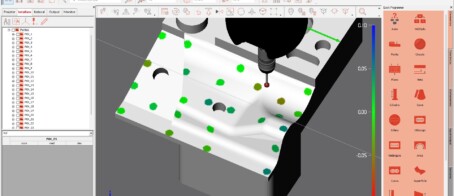

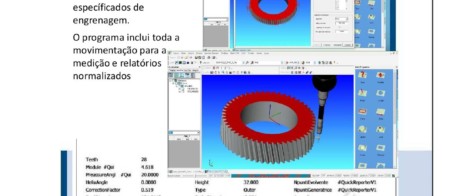

As máquinas de medição por coordenadas (MMCs) desempenham um papel importante em vários setores como instrumentos de medição e inspeção funcionais, rápidos, precisos, confiáveis e econômicos. Com suas sofisticadas sondas mecânicas, elas fornecem uma solução prática para medir formas complexas em um grande número de tarefas. Essencialmente, eles trabalham pelo toque. Por esse motivo, eles não são tão adequados para produtos que não devem ser contatados por medo de contaminação, danos, deformação ou tamanho da peça. Se você tiver altas taxas de amostragem, dezenas de recursos, recursos dispostos em padrões ou vários eixos, os métodos de contato são lentos porque a ponta de prova deve atravessar a peça ponto a ponto.

Microscópios e projetores de perfil são ferramentas ópticas que ampliam os recursos de superfície de uma peça de trabalho e permitem ao usuário medir dimensões em uma escala linear. Alguns projetores de perfil também podem ser vinculados a um sistema de controle de processo central. Eles são simples e baratos, mas lentos. Eles são principalmente limitados a inspeção de dois eixos (X-Y), e a maioria dos projetores de perfil confia na visão e julgamento humano e quase sempre são operados manualmente.

Os sistemas de visão 3-D padrão oferecem todos os recursos de automação e recursos de medição das CMMs mecânicas do tipo de contato, mas o fazem sem entrar em contato com a peça. Em vez disso, as imagens são geradas por vídeo de alta resolução em combinação com ótica de microscópio, com leituras de borda em uma escala de cinza de 0-255 para uma resolução mais precisa e detecção de borda finita. Um sistema de vídeo distingue as bordas e a linearidade da linha com muito mais precisão do que uma que depende do olho humano. Isso porque ele depende da câmera de vídeo para capturar a forma e medir em um nível de pixel. Os sistemas de visão farão o trabalho mais rapidamente do que um microscópio ou projetor de perfil devido ao seu maior campo de visão e recursos de programação / automação. Sistemas de vídeo controlados numericamente por computador (CNC) e sistemas de visão podem medir peças de até 32 x 32 x 6 polegadas e pesando até 22 libras.

Sistemas de visão de tamanho econômico representam uma nova tendência em sistemas de contato sem contato 3D. Normalmente, eles são menores e têm preços mais baixos do que o sistema padrão de visão CNC, mas são funcionalmente comparáveis. Em essência, eles são pequenos sistemas de visão por quase o preço de um projetor de perfil high-end. Ambos os sistemas de visão sem contato (em tamanho e economia) são iguais em sua conectividade com a garantia de qualidade da planta e o banco de dados do computador. Uma unidade típica do tamanho da economia é uma configuração de bancada com uma faixa de medição de 8 pol., Eixo X, eixo de 8 polegadas e eixo Z de 4 pol. Eles são programáveis e funcionam por imagens CCD (vídeo), mas são para peças menores e cargas de trabalho menores. Os usuários de imagens em escala de cinza em vídeo têm a garantia de uma identificação de borda muito poderosa (em termos de precisão e repetibilidade).

Os sistemas de varredura a laser usam energia do laser para captar bordas. Eles desempenham um papel importante para aqueles que inspecionam dimensões únicas em trabalhos altamente repetitivos, como diâmetros, intervalos, arredondamento, alturas, larguras e linearidade. Um exemplo de aplicação é medir diâmetros gerados por máquinas de parafuso automáticas.

Em uma comparação de preços, microscópios, projetores de perfil e micrômetros de varredura a laser são menos dispendiosos do que os sistemas CNC e de visão programáveis.

Agora que abordamos cinco opções na inspeção sem contato, a pergunta óbvia é se a inspeção sem contato ou com contato é adequada para você. Vamos comparar as capacidades e limitações dos dois.

Contato vs. não-contato

Os sistemas sem contato são definitivamente mais rápidos que os sistemas mecânicos, particularmente para altas taxas de amostragem. Isso é especialmente verdadeiro se você estiver lidando com dezenas de recursos, recursos dispostos em padrões ou vários eixos. Isso porque você pode medir mais pontos, ver padrões de uma só vez e medir em três eixos em uma única configuração. Os dispositivos mecânicos de contato, ao contrário, devem atravessar a peça ponto a ponto, o que pode atrasar as coisas.

Os sistemas sem contato, como o nome indica, medem com absolutamente nenhum contato ou sondagem. São, portanto, ideais para a medição de peças de trabalho sensíveis, deformáveis e sensíveis. Isso também é pertinente quando a esterilidade dos instrumentos cirúrgicos ou o manuseio seguro de peças quentes perigosas e difíceis de manejar constituem uma preocupação.

Pontos-chave

Os principais trade-offs dos sistemas sem contato são o aumento das limitações de tamanho e peso e maior custo de capital. Portanto, é importante avaliar se as economias no custo de inspeção e custo justificam o investimento maior.

Outra limitação de um sistema sem contato é que ele só discernirá claramente os recursos visíveis no exterior de uma peça. Para medir um recurso interno, como um rebaixo em um furo, seria necessário recorrer a um sistema mecânico de contato.

Equipamentos sem contato também precisam de um ambiente operacional mais limpo do que os tipos de contato. Além disso, a maioria dos sistemas sem contato exige que os operadores sejam mais instruídos em informática do que precisam para usar sistemas mecânicos de contato.

Julgando suas necessidades

Se os seus requisitos de amostragem forem de médio a alto, os sistemas de visão CNC farão o trabalho mais rápido e com melhor custo-benefício do que os microscópios. Se você quiser definir as taxas de falha do Seis Sigma como um benchmark de garantia de qualidade, os avançados sistemas de visão de máquina CNC 3-D podem ser sua única opção. A chave é julgar se as economias no custo de inspeção e custo justificam o investimento maior em relação ao volume presente e antecipado. Um microscópio começa em US $ 7.000, enquanto os sistemas de visão custam cerca de US $ 45.000, com versões econômicas a partir de US $ 30.000.

Ao considerar os sistemas de máquina de visão, certifique-se de que eles fornecem conectividade ao sistema de garantia de qualidade da planta e aquisição de dados de computador. Mesmo unidades menores devem ser programáveis e funcionar por imagens de vídeo CCD. Certifique-se de que o sistema selecionado também forneça precisão na detecção de bordas em escala de cinza.

Equipamentos sem contato precisarão de um ambiente operacional mais limpo do que os tipos de contato, mesmo quando todas as partes sensíveis estiverem fechadas para proteção contra poeira e os contaminantes usuais.

Além disso, a maioria dos sistemas sem contato exige que os operadores tenham mais conhecimento de informática do que os sistemas mecânicos de contato. Na realidade, os operadores que lidam com paquímetros ou micrômetros podem ser treinados para usar sistemas de visão em um ou dois dias. A operação baseada em ícones permite um aprendizado rápido e intuitivo.

Foco objetivo

Agora você está pronto para juntar as peças e decidir qual sistema – entre em contato ou sem contato – funcionará para você. Com base nas suas peças de trabalho específicas, especificações do cliente e objetivos de inspeção, responda às seguintes perguntas:

Qual é a taxa de amostragem ou volume de inspeção necessário para cada peça de trabalho? Quanto maior o rendimento necessário, mais sentido o não-contato faz.

Qual é o tamanho e peso de cada peça de trabalho? Quanto menor e mais leve, maior a probabilidade de um sistema sem contato beneficiar você. Por outro lado, se a peça de trabalho for grande demais para segurar em sua mão, talvez seja melhor ter um sistema de contato. Peças maiores que 32 x 32 x 8 polegadas e mais pesadas do que 22 libras ditarão uma alternativa ao não-contato.

A parte é tão sensível que as leituras podem ser afetadas por contato, contaminação ou deformação? Se assim for, um dispositivo sem contato é obviamente sua resposta.

Quais são as tolerâncias especificadas na impressão da peça ou especificação do cliente? A regra geral que você pode aplicar aqui é que, se as tolerâncias forem menores que +/- 0,001 a 0,002 pol., Um sistema sem contato é mais adequado.

Quantos pontos, eixos e características geométricas devem ser medidos? Quanto mais pontos e eixos e mais próximo de um padrão que você precisa inspecionar, mais você deve considerar sem contato. Será mais rápido.

Os recursos estão claramente visíveis? Se não, um medidor mecânico é mais apropriado.

Cortando à perseguição: sem contato

- Qual tipo genérico de sistema sem contato é ideal para você? Observe esses fatores sobre sua operação: tamanho e peso da peça, taxa de inspeção necessária, número de eixos a serem medidos, especificações de impressão na ampliação e tolerâncias / resolução necessária. Vamos olhar cada um separadamente:

- Tamanho da peça. Quanto maior e mais pesada a peça, mais você precisará de um sistema de visão, com seu campo de visão maior. Os sistemas de visão são projetados para lidar com peças mais pesadas do que os microscópios ou projetores de perfil. Uma boa regra prática: se você puder segurar a peça em sua mão, um microscópio ou um projetor de perfil cuidará bem dela. Caso contrário, será necessária uma visão padrão ou um sistema de visão econômica.

- Taxa de inspeção necessária. Para trabalhos de pequeno volume, um microscópio ou projetor de perfil será suficiente. Mas, à medida que os requisitos de taxas de transferência aumentam, a justificativa para um sistema de visão também aumenta. O rendimento, na verdade, é a principal força que impulsiona a tendência de inspeção visual sem contato.

- Número de eixos. Para o trabalho de eixo único, vale a pena considerar todas as cinco alternativas. No entanto, para trabalhos de eixo único de alto volume, um micrômetro a laser será a primeira escolha lógica. Para dois eixos, considere o microscópio ou projetor de perfil. Mas para o trabalho em 3-D, os sistemas de visão (que podem medir em todos os três eixos com uma única configuração) são a melhor escolha.

- Ampliação necessária. Algumas impressões ou especificações do cliente exigem medição em uma ampliação específica. Em caso afirmativo, isso geralmente alternará a escolha em direção a um projetor de perfil ou microscópio que forneça a ampliação necessária.

- Tolerâncias e resolução. Os requisitos de resolução mais alta em peças com múltiplos eixos geralmente favorecem os sistemas de visão porque a imagem e a borda da peça são desenvolvidas por vídeo e medidas em escala de cinza, o que é mais preciso do que o olho humano.

Requisitos de software

Agora que discutimos hardware, vamos ao software. O sistema de computador deve ser assistido por um programa de arquitetura aberta e exibições de usuário padrão. Uma plataforma operacional Windows NT, por exemplo, torna o sistema fácil de operar ou conectar-se a um programa CAD para inserir algoritmos adicionais. Certifique-se de que seu sistema venha com ferramentas de processamento versáteis para medição flexível e algoritmos inteligentes e poderosos. Isso reduz muito o tempo total de medição, especialmente quando a peça a ser medida é complexa. Alguns fabricantes oferecem uma arquitetura de software aberta que permite recursos de medição extremamente versáteis através do uso de uma linguagem comum, como o Visual BASIC.

Se você estiver comparando sua taxa de falhas, selecione uma máquina que ofereça programas estatísticos de alto nível de desempenho contínuo. Você pode obtê-lo com os avançados sistemas de visão CNC atuais.

Selecionando fornecedores

Depois de decidir sobre os requisitos do sistema sem contato, é hora de comparar os fornecedores. Por exemplo, pergunte a si mesmo:

- O fornecedor possui um histórico de investimentos significativos em inovação? O fornecedor é um líder tecnológico?

- O pacote padrão fornece iluminação programável de quatro quadrantes? Intensidade de luz mais alta fornece condições ideais para detecção de borda de alta precisão. Você encontrará grandes variações entre os fornecedores sobre o que constitui iluminação padrão.

- Quais padrões de precisão você está usando em suas reivindicações de precisão? Fórmula U1 ou U3? O que está incluído como recursos padrão? Opcional? O pacote padrão inclui software, ótica, videocam ou processamento de imagem?

- Compare garantias e suporte pós-compra. A instalação e treinamento estão incluídos no preço cotado?

- As atualizações de hardware e software são oferecidas e a que custo?

- O software oferece coleta de dados de CEP ou funciona em conjunto com um software de CEP?

- Quão fácil de usar é o equipamento e a documentação?

- O pacote padrão oferece conectividade CAD? Como é fácil importar um arquivo CAD?

- O sistema oferece coleta de dados estatísticos? Tem algoritmos poderosos? Ela atende às suas necessidades atuais e futuras?

- Como você avalia as credenciais do fornecedor? Eles fabricam uma linha abrangente de instrumentos de inspeção para atender a todas as suas necessidades presentes e futuras? Eles estarão por perto no ano que vem? Eles estão dispostos a lidar com seus problemas técnicos exclusivos?

Inspeção para o futuro

A simplificação e a qualidade do controle de processos são importantes em qualquer negócio competitivo hoje em dia. A tendência em direção a produtos menores, mais leves e mais simples está forçando mais fabricantes do que nunca a lidar com peças muito frágeis para serem medidas com contato convencional, equipamentos mecânicos. Nesses casos, a inspeção requer sistemas que acomodem as peças, mas fornecem a precisão e o tempo de ciclo necessários. A inspeção sem contato pode ser a chave para desbloquear seus desafios de rendimento, custo e qualidade.

Sobre o Autor:

Ken Parlee is QuickVision product manager for Mitutoyo America Corp. He can be reached by telephone at (626) 961-9661, ext. 4203, or by e-mail at kparlee@qualitydigest.com .

https://www.qualitydigest.com/sept00/html/noncontact.html